स्पंज आयरन पाउडर की ब्रिकेटिंग

स्पंज आयरन पाउडर की ब्रिकेटिंग

1. प्रयोग के उद्देश्य और संकेतक

स्पंज आयरन पाउडर में छोटे कण आकार, हल्के वजन, पिघले हुए स्टील की सतह पर तैरते हैं और कम वसूली दर के साथ स्लैग से बाहर की ओर निर्वहन करते हैं, और औद्योगिक उत्पादन के लिए लागू नहीं किया जा सकता है। हालांकि, उत्पादों के दीर्घकालिक स्टैकिंग के कारण, प्राकृतिक ऑक्सीकरण और अपशिष्ट बहुत गंभीर हैं। इसलिए, जब स्पंज आयरन पाउडर को दबाया और ढाला जाता है, तो इसके ऑक्सीकरण प्रतिरोध में सुधार होगा, इसकी रासायनिक संरचना को स्थिर किया जाएगा, स्टीलिंग की समस्याओं जैसे कि फ्लोटिंग और सीकिंग को हल किया जाएगा, और पिघलने की गति और वसूली दर में सुधार किया जाएगा।

प्रयोगात्मक सूचकांक मूल्यों का निर्धारण। स्पंज आयरन पाउडर ब्रिकेट उत्पादन का एहसास करता है, और ईट सूचकांक निम्न मानकों तक पहुंचता है: प्रत्येक ब्लॉक की गिरती ताकत is 5 गुना / मीटर है, और टीएफई% 87% है।

2. कच्चे माल और उपकरण प्रयोग।

कच्चा माल: स्पंज आयरन पाउडर। बांधने की मशीन: सोडियम सिलिकेट।

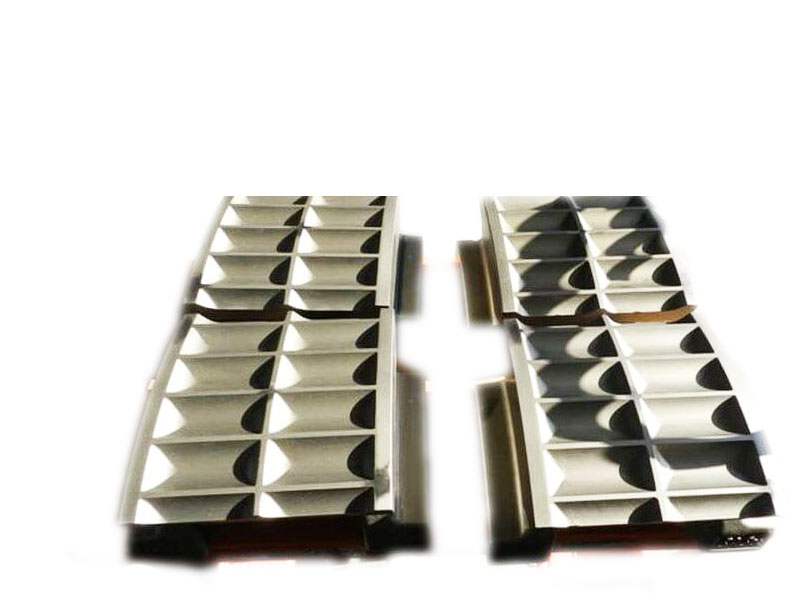

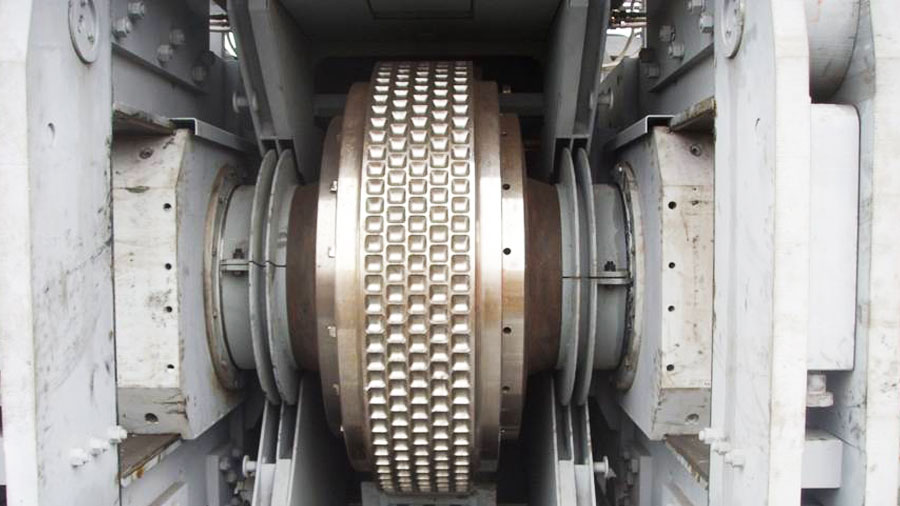

प्रयोगात्मक उपकरण: स्पंज आयरन कोल्ड प्रेसिंग मशीन का उपयोग किया जाता है, दबाव 1200KN है, और मोटर की कुल शक्ति 30KW है।

3. प्रायोगिक विधि

सामग्री: प्रत्येक बार 100 किलोग्राम स्पंज आयरन पाउडर लें, और सामग्री को 53% सोडियम सिलिकेट (0%, 1.0%, 1.5%, 2.0%, 2.5%) के साथ मिलाएं।

मिश्रण: एक समरूप स्थिति के लिए 3-5min के लिए तैयार सामग्री को हलचल करने के लिए मिक्सर या एक मजबूत मिक्सर का उपयोग करें।

फीडिंग: मैनुअल फीडिंग को अपनाया जाता है। मिश्रित सामग्रियों को बैग में पैक करने के बाद, उन्हें मैन्युअल रूप से ब्रिकेटिंग मशीन के प्राप्त टैंक में डाला जाता है।

ब्रिकेटिंग ऑपरेशन: स्पंज आयरन पाउडर ब्रिकेटिंग के उत्पादन के लिए ब्रिकेटिंग मशीन का संचालन करें।

सुखाने: प्रत्येक बार 20 ब्रिकेट लें और उन्हें 120 ℃ पर लगातार तापमान में सुखाने के लिए एक सुखाने बॉक्स में डालें और 4 घंटे तक सूखने दें।

गिरने की ताकत का पता लगाना: एक बार में 10 ब्रिकेट का पता लगाने के लिए लिया जाता है, और गिरने की ऊंचाई 1 मीटर है, ताकि गिरने की ताकत का पता लगाया जा सके।

टेस्ट: स्पंज आयरन पाउडर, गीले ब्रिकेट, सूखे ब्रिकेट और स्वाभाविक रूप से सूखे ब्रिकेट का क्रमशः परीक्षण किया गया, और TFe, MFe और FeO के इंडेक्स को मापा गया।

4. प्रायोगिक परिणाम

4.1 बाइंडर अनुपात का आयन

मोर्टार मिक्सर में मिश्रण के बाद ब्रिकेटिंग के प्रयोगात्मक परिणामों से अलग-अलग बाइंडरों को देखा जा सकता है। बाइंडर अनुपात, 1.0% है, और ब्रिकेटिंग की गिरती ताकत आवश्यकताओं को पूरा करती है। ब्रिकेटिंग की गुणवत्ता सुनिश्चित करने के लिए, उत्पादन में बाइंडर अनुपात 1.0% -1.5% है।

मिश्रित उपकरण के 4.2 आयन

यह मोर्टार मिक्सर और मजबूत मिक्सर के मिश्रण तुलनात्मक प्रयोगात्मक परिणामों से देखा जा सकता है कि मजबूत मिक्सर और मोर्टार मिक्सर दोनों आवश्यकताओं को पूरा कर सकते हैं, और मजबूत मिक्सर का मिश्रण प्रभाव मोर्टार मिक्सर की तुलना में बेहतर है।

4.3 सुखाने की प्रणाली

ब्रिकेट शक्ति पर विभिन्न सुखाने प्रणालियों के प्रभावों के बीच, गीली ईट शक्ति कम होती है, और ब्रिकेट शक्ति धीरे-धीरे प्राकृतिक सुखाने के दिनों के विस्तार के साथ बढ़ जाती है। ब्रिकेट शक्ति प्राकृतिक सुखाने के 5 दिनों के बाद उच्चतम शक्ति तक पहुंच सकती है, और फिर ईट की ताकत प्राकृतिक सुखाने के दिनों के विस्तार के साथ नहीं बढ़ेगी।

4.4 ब्रिकेट के रासायनिक अनुक्रमित पर सुखाने की प्रणाली का प्रभाव

सुखाने की प्रक्रिया जारी रखने के साथ, ब्रिकेट की टीएफई सामग्री धीरे-धीरे कम हो जाती है। 5 दिनों के प्राकृतिक सुखाने के बाद, घटने की गति धीमी होने लगती है, और इस समय ईट की ताकत अधिकतम मूल्य तक पहुंच जाती है। इससे पता चलता है कि गीला ईट मूल रूप से 5 दिनों के बाद सूख गया है, ब्रिकेट के अंदर ऑक्सीकरण प्रतिक्रिया मूल रूप से समाप्त हो गई है, और टीएफई सूचकांक स्थिर है।

प्रयोगात्मक परिणामों से, सूखे कॉम्पैक्ट के टीएफई सूचकांक प्राकृतिक सूखे कॉम्पैक्ट की तुलना में अधिक है, क्योंकि कॉम्पैक्ट सुखाने के दौरान नमी और एमएफई के बीच संपर्क प्रतिक्रिया समय को छोटा करता है। हालांकि, प्राकृतिक सुखाने, सोडियम सिलिकेट में धीमी पानी की अतिप्रवाह दर और एमएफई के लंबे ऑक्सीकरण समय टीएफई सूचकांक को कम करते हैं। हालांकि, प्रभाव आम तौर पर लगभग 0.5% है, जो लक्ष्य आवश्यकताओं को पूरा कर सकता है। प्राकृतिक सुखाने का चयन करना संभव है।