उच्च लौह टेलिंग से कार्बोनेसियस ब्रिकेट की ताकत पर बाइंडर का प्रभाव

चूंकिअवशेषआकार में बहुत महीन होते हैं, कच्चे पूंछों को पेलेटाइज़ किया जाना अधिक उचित होता है और इसके बाद प्रत्यक्ष रूप से भूनना होता है। उच्च आयरन टेलिंग से कार्बन ब्रिकेट को सीधे कम करके रोस्टिंग द्वारा आयरन रिकवरी की संभावना की जांच करने के लिए, ग्रीन ब्रिकेट की ताकत पर विभिन्न बाइंडरों के प्रभाव और उच्च आयरन टेलिंग से कार्बन ब्रिकेट की उच्च तापमान ताकत का अध्ययन किया गया।

1. परीक्षण सामग्री और गुण

प्रयोग में प्रयुक्त कच्चा माल 32.87% के कुल आयरन ग्रेड के साथ हाई स्पीड आयरन टेलिंग था। परीक्षण में मुख्य योजक आंतरिक कोयला सम्मिश्रण और बाइंडर हैं। आंतरिक सम्मिश्रण कोयले की नमी सामग्री, राख सामग्री, वाष्पशील सामग्री और स्थिर कार्बन सामग्री क्रमशः 11.77%, 19.90%, 28.18% और 51.92% थी, और -1 मिमी तक कुचल दी गई थी।

2. परीक्षण विधि

कच्चे अयस्क, आंतरिक कोयले और बाइंडर को एक निश्चित गुणवत्ता द्वारा मिलाया जाता है, और फिर पानी का एक निश्चित गुणवत्ता अंश हलचल और मिश्रण के लिए जोड़ा जाता है, और फिर कार्बन गोली को दबाकर प्राप्त किया जाता हैब्रिकेट प्रेस.

निम्नलिखित प्रयोग करें:

एक। उच्च तापमान शक्ति माप।

बी। हरे रंग की गोली की ताकत का निर्धारण: ड्रॉप समय और गीले और सूखे ब्रिकेट की संपीड़न शक्ति सहित।

पेलेट के लिए सबसे अच्छा बाइंडर निर्धारित करने के बाद, अंतिम प्रत्यक्ष कमी वाले लौह उत्पाद को प्राप्त करने के लिए प्रत्यक्ष कमी रोस्टिंग-पीस का कम तीव्रता वाला चुंबकीय पृथक्करण परीक्षण किया गया था।

3. परीक्षा परिणाम

3.1 ब्रिकेट के बल पर विभिन्न बाइंडरों का प्रभाव

कच्चे अयस्क की एक निश्चित मात्रा को 20% आंतरिक कोयले, उचित मात्रा में पानी और ब्रिकेट दबाव परीक्षण के लिए विभिन्न प्रकार के बाइंडरों के साथ मिलाया जाता है, और परिणाम तालिका 1 में दिखाए जाते हैं।

तालिका 1 एकल बांधने की मशीन के साथ गोली अनुपात और हरे रंग की ब्रिकेट ताकत

कोड संख्या। | पानी की मात्रा% | जिल्दसाज़ | बांधने की मात्रा% | गीली बूंदों की संख्या(गुना·50cm-1) | वेट-बल्ब कंप्रेसिव स्ट्रेंथ/N | सूखी बूंदों की संख्या(गुना·50cm-1) | शुष्क संपीड़न शक्ति/एन |

पी1 | 14.4 | सीएमसी | 0.4 | 4.2 | 40.56 | 4.2 | 191.8 |

पी2 | 2.7 | गुड़ | 15 | 3.0 | 23.44 | >20 | 730.00 |

पी 3 | 15.6 | स्टार्च | 10 | 3.2 | 47.00 | 6.7 | 142.8 |

पी4 | 13 | बेंटोनाइट | 10 | 7.6 | 43.78 | 5.5 | 186.00 |

पी 5 | 11.7 | पानी का गिलास | 10 | 1.8 | 18.8 | 1.7 | 45.52 |

पी 6 | 15.6 | आग रोक सीमेंट | 10 | 1.0 | 30.00 | 1.0 | 20.5 |

पी7 | 15.6 | मानक सीमेंट | 10 | 1.5 | 47.90 | 4.5 | 146.00 |

तालिका 1 से पता चलता है किसीएमसीब्रिकेट ड्रॉप और कंप्रेसिव स्ट्रेंथ में सुधार पर सबसे महत्वपूर्ण प्रभाव पड़ता है, और खुराक कच्चे अयस्क का केवल 0.4% है; के बादबेंटोनाइटऔर घुलनशील स्टार्च, और हरी ब्रिकेट ताकत मूल रूप से आवश्यकता तक पहुंच जाती है जब इसकी खुराक मूल अयस्क का 10% है; अन्य बाइंडर आवश्यकता को पूरा नहीं करते हैं।

3.2 की ताकत पर समग्र बांधने की मशीन का प्रभावहरी ब्रिकेट

सीएमसी और शीरे के विभिन्न अनुपात, मानक सीमेंट, बेंटोनाइट, साथ ही शीरा और बेंटोनाइट को समग्र बांधने की मशीन के रूप में ब्रिकेट संपीड़न परीक्षण के लिए उपयोग किया गया था, और परीक्षण के परिणाम तालिका 2 में दिखाए गए हैं।

तालिका 2 समग्र बांधने की मशीन के साथ ब्रिकेट का प्रदर्शन

कोड संख्या। | पानी की मात्रा% | बाइंडर और बाइंडर खुराक% | बाइंडर और बाइंडर की खुराक (गुना50cm-1) | वेट-बल्ब कंप्रेसिव स्ट्रेंथ/N | सूखी बूंदों की संख्या(गुना·50cm-1) | शुष्क संपीड़न शक्ति/एन |

पी8 | 12 | 0.4% सीएमसी+8% गुड़ | 7.6 | 31.8 | >20 | 511.8 |

पी 9 | 15.4 | 0.4% सीएमसी + 8% मानक सीमेंट | 3.7 | 63.67 | 3.0 | 164.9 |

पी10 | 15.0 | 0.4% सीएमसी + 5% बेंटोनाइट | 9.4 | 41.88 | 13.0 | 181.00 |

पी11 | 15.4 | 0.4% सीएमसी + 8% बेंटोनाइट | 10.6 | 45.68 | 14.3 | 222.2 |

पी12 | 12.5 | 5% गुड़ + 5% बेंटोनाइट | 4.6 | 22.56 | >20 | 248.5 |

3.3 ईट के बल पर भूनने का प्रभाव

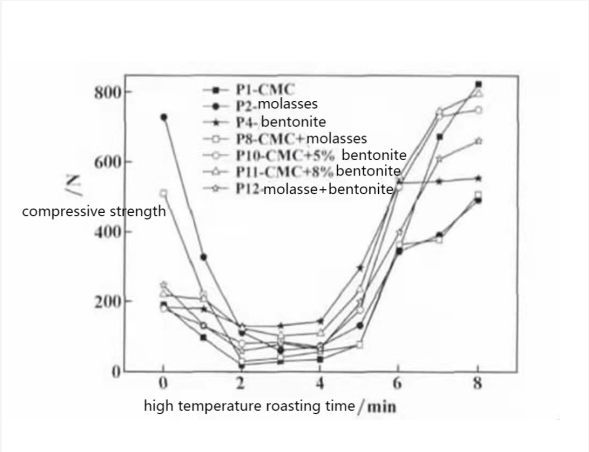

उपरोक्त अध्ययन के परिणामों के अनुसार, आवश्यक शक्ति के साथ ब्रिकेट्स P1, P2, P4, P8, P10, P11 और P12 का चयन किया गया और उनकी उच्च-तापमान ताकत को मापा गया, और परिणाम चित्र 1 में दिखाए गए हैं। परिणाम अंजीर में दिखाया गया है। 1. विभिन्न बाइंडर अनुपातों के साथ उच्च तापमान रोस्टिंग के दौरान शक्ति परिवर्तन की प्रवृत्ति मूल रूप से एक ही है, ब्रिकेट्स की संपीड़न शक्ति भूनने की शुरुआत में कम हो जाती है और बाद के चरण में धीरे-धीरे बढ़ जाती है।

अंजीर। 1 ब्रिकेट्स की उच्च तापमान ताकत पर उच्च तापमान भुना हुआ समय का प्रभाव

पिछले परिणामों से यह निष्कर्ष निकाला जा सकता है कि, ऊर्जा की खपत और भुना हुआ अयस्क ग्रेड के संदर्भ में, ब्रिकेट की गुणवत्ता सुनिश्चित करते हुए एडिटिव्स की मात्रा को कम से कम किया जाना चाहिए, इसलिए 0.4% सीएमसी प्लस 8% बेंटोनाइट का उपयोग इस खदान के लिए सर्वश्रेष्ठ बाइंडर के रूप में किया जाता है। .

3.4 पेलेट की ताकत पर ब्रिकेट की सरंध्रता का प्रभाव

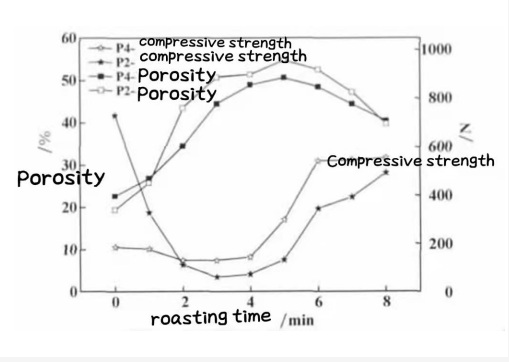

जैसा कि चित्र 2 में दिखाया गया है, कार्बन ब्रिकेट की सरंध्रता पहले बढ़ी और फिर भूनने के समय के साथ घट गई। ऑक्सीकृत ब्रिकेट की कमी प्रक्रिया के दौरान तीव्रता के परिवर्तन पर अध्ययन के साथ संयुक्त, कार्बन ब्रिकेट के भूनने के प्रारंभिक चरण में तीव्रता में तेजी से कमी ब्रिकेट के अंदर सरंध्रता की वृद्धि के कारण हुई थी।

चित्रा 2 उच्च तापमान भूनने के अलग-अलग समय पर पेलेट सरंध्रता की भिन्नता

3.5 ईट का प्रत्यक्ष कमी रोस्टिंग चुंबकीय पृथक्करण परीक्षण

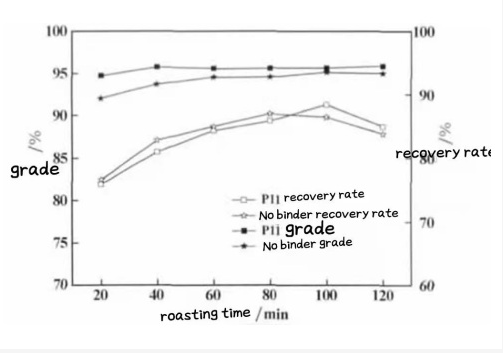

ब्रिकेट्स P11 को सर्वश्रेष्ठ फॉर्मूलेशन के रूप में निर्धारित करने के बाद, उन्हें प्रत्यक्ष कमी रोस्टिंग-चुंबकीय पृथक्करण परीक्षणों के अधीन किया गया। बाइंडर-मुक्त छर्रों का उपयोग नियंत्रण परीक्षण के रूप में किया गया था ताकि ब्रिकेट्स के प्रत्यक्ष कमी रोस्टिंग और चुंबकीय पृथक्करण पर बाइंडर के प्रभाव की जांच की जा सके। जैसा कि चित्र 3 से देखा जा सकता है, भुना हुआ समय के साथ दो ब्रिकेट की प्रवृत्ति मूल रूप से समान है, भुना हुआ समय बढ़ने के साथ, प्रत्यक्ष कमी वाले लोहे के उत्पाद का ग्रेड ज्यादा नहीं बदलता है; रिकवरी दर पहले बढ़ने और फिर धीरे-धीरे घटने की प्रवृत्ति को दर्शाती है।

अंजीर। 3 छर्रों के प्रत्यक्ष कमी सूचकांक पर भूनने के समय का प्रभाव

4। निष्कर्ष

4.1 सिंगल बाइंडर का उपयोग करते समय, सीएमसी और बेंटोनाइट हरे ब्रिकेट की ताकत में सुधार पर बेहतर प्रभाव डालते हैं; सूखे ब्रिकेट की ताकत में सुधार करने पर गुड़ का उल्लेखनीय प्रभाव पड़ता है।

4.2 कंपाउंड बाइंडर का उपयोग करते समय, कंपाउंड बाइंडर का सबसे अच्छा अनुपात 0.4% सीएमसी + 8% बेंटोनाइट है।

4.3 अलग-अलग बाइंडरों के साथ शुष्क ब्रिकेट्स की संपीड़ित शक्ति में बहुत अंतर था, लेकिन उच्च तापमान पर भूनने पर संपीड़ित शक्ति की परिवर्तन प्रवृत्ति मूल रूप से समान थी। प्रारंभिक रोस्टिंग चरण में ब्रिकेट्स की संपीड़ित शक्ति 0 ~ 2 मिनट में तेजी से घट गई, और धीरे-धीरे 4 ~ 8 मिनट तक बढ़ गई।

4.4 0 ~ 2 मिनट की प्रारंभिक कैल्सीनेशन अवधि के दौरान कार्बन ब्रिकेट की ताकत में कमी ब्रिकेट के अंदर सरंध्रता की वृद्धि के कारण होती है। 5 ~ 8 मिनट के दौरान, ब्रिकेट में लोहे के चरण के गठन के कारण लोहे के कण एक-दूसरे से बंधे और ब्रिकेट की संपीड़न शक्ति में सुधार हुआ।

4.5 सर्वश्रेष्ठ बाइंडर अनुपात के साथ पेलेटिटिंग के बाद, डायरेक्ट रिडक्शन रोस्टिंग का चुंबकीय पृथक्करण परीक्षण किया गया। भूनने की स्थिति में तापमान 1200℃ और भूनने का समय 100 मिनट, कुल लौह ग्रेड 95.64% और वसूली 88.42% प्राप्त किया गया था।