कार्बन पेलेट युक्त ब्रिकेट का परीक्षण बनाना

रोटरी चूल्हा भट्टी की प्रत्यक्ष कमी के लिए मुख्य कच्चे माल के रूप में, ठंडे समेकित कार्बन ब्रिक्ड कोयले को रोटरी चूल्हा भट्टी की उत्पादन प्रक्रिया में परिवहन, वितरण, कमी, निर्वहन और अन्य प्रक्रियाओं से गुजरना पड़ता है, इसलिए सभी पहलुओं में इसका प्रदर्शन प्रभावित करता है रोटरी चूल्हा भट्ठी का सुचारू उत्पादन और दक्षता। इस पत्र में, सिरप का उपयोग बाइंडर के रूप में किया गया था, वैनेडियम टाइटेनियम मैग्नेटाइट और चूर्णित कोयले का उपयोग कच्चे माल के रूप में विभिन्न बाइंडर अनुपात के प्रभाव का अध्ययन करने के लिए किया गया था, जिससे कार्बन पेलेट के ठंडे समेकन प्रदर्शन पर दबाव और पानी की मात्रा बनती है।

1. टेस्ट

1.1 कच्चे माल का परीक्षण करें

परीक्षण में प्रयुक्त अयस्क पाउडर वैनेडियम टाइटानोमैग्नेटाइट कॉन्संट्रेट है, कोयले की निश्चित कार्बन सामग्री 82.04% है, वाष्पशील पदार्थ 6.58% है, और राख सामग्री 9.88% है। कण आकार वितरण और स्लैग और कोयला पाउडर का थोक घनत्व तालिका 1 में दिखाया गया है।

तालिका 1: कण आकार संरचना और कोयला पाउडर और अयस्क पाउडर का थोक घनत्व।

कच्चा माल | दानेदार रचना% | थोक घनत्व (जी / सेमी-3) | |||||

+0.4मिमी | 0.15-0.4मिमी | 0.125-0.15मिमी | 0.098-0.125मिमी | 0.074-0.098मिमी | -0.074मिमी | ||

खनिज पाउडर | 0.65 | 20.85 | 52.80 | 22.10 | 2.30 | 1.30 | 2.78 |

कोयला | 21.65 | 23.25 | 15.20 | 17.85 | 12.70 | 9.90 | 0.97 |

1.2 अनुसंधान के तरीके

परीक्षण प्रक्रिया में कच्चे माल को सुखाने, बैचिंग, मिश्रण, पेलेटिंग, सुखाने और परीक्षण जैसे कई लिंक शामिल हैं। कच्चे माल के सुखाने के तापमान को 200 डिग्री सेल्सियस के रूप में चुना गया था, और सुखाने का समय 120 मिनट के रूप में चुना गया था। अयस्क पाउडर और कोयला पाउडर का अनुपात (द्रव्यमान अनुपात) है: एम (खनिज पाउडर): एम (कोयला पाउडर) = 5: 1। कच्चे माल को समान रूप से मिलाने के बाद, ऑर्थोगोनल टेबल के अनुसार बाइंडर और डिस्टिल्ड वॉटर का एक निश्चित अनुपात डालें और समान रूप से हिलाएं। समान रूप से मिश्रित कच्चे माल के साथ ठंड समेकन द्वारा बनते हैंएक रोलर ब्रिकेटिंग मशीन, और मोल्डिंग दबाव ऑर्थोगोनल टेबल के अनुसार सेट किया गया है। सूखे छर्रों को गोली की ताकत के लिए मापा गया था।

2. परिणाम और विश्लेषण

2.1 प्रायोगिक डिजाइन और परिणाम

शीत समेकन मोल्डिंग के बाद, कार्बन छर्रों को सुखाने के लिए सुखाने वाले ओवन में रखा गया था। सुखाने की स्थिति 300 ℃ निर्धारित की गई थी और सुखाने का समय 30 मिनट निर्धारित किया गया था। सुखाने के बाद, उनकी संपीड़ित ताकत को मापने के लिए 5 छर्रों को लिया गया, और फिर औसत मूल्य को छर्रों की संपीड़ित ताकत के रूप में लिया गया। ऑर्थोगोनल परीक्षण के सिद्धांत के अनुसार, कारक स्तर का डिज़ाइन तालिका 2 में दिखाया गया है, और परीक्षण के परिणाम तालिका 3 में दिखाए गए हैं।

तालिका 2 ऑर्थोगोनल परीक्षण कारक स्तर

कारक स्तर | बाइंडर सामग्री (कारक ए) /% | ब्रिकेट दबाव (कारक बी) / एमपीए | जल जोड़ (कारक सी)/% |

1 | 4 | 10 | 1 |

2 | 5 | 12 | 2 |

3 | 6 | 15 | 3 |

4 | 7 | 18 | 4 |

तालिका 3 प्रायोगिक योजना और परिणाम

टेस्ट नं। | बाइंडर सामग्री (कारक ए))/% | ब्रिकेट दबाव (कारक बी) / एमपीए | जल जोड़ (कारक सी)/% | शुष्क ब्रिकेट्स की संपीड़न शक्ति (पी) / नहीं |

1 | 4 | 10 | 3 | 326 |

2 | 5 | 15 | 1 | 1631 |

3 | 6 | 12 | 2 | 1902 |

4 | 7 | 18 | 4 | 606 |

5 | 4 | 18 | 2 | 732 |

6 | 5 | 12 | 4 | 418 |

7 | 6 | 15 | 3 | 1776 |

8 | 7 | 10 | 1 | 838 |

9 | 4 | 12 | 1 | 473 |

10 | 5 | 18 | 3 | 2011 |

11 | 6 | 10 | 4 | 437 |

12 | 7 | 15 | 2 | 1082 |

13 | 4 | 15 | 4 | 417 |

14 | 5 | 10 | 2 | 1218 |

15 | 6 | 18 | 1 | 1876 |

16 | 7 | 12 | 3 | 737 |

परीक्षण के परिणामों का विश्लेषण तालिका 3 में किया गया है। Sए 1जब कारक A पहला जल स्तर लेता है, तो संबंधित परीक्षण परिणामों के योग का प्रतिनिधित्व करता है, Sए2जब कारक A दूसरा स्तर लेता है, तो संबंधित परीक्षण परिणामों के योग का प्रतिनिधित्व करता है, Sए3जब कारक A तीसरा स्तर लेता है, तो संबंधित परीक्षा परिणामों के योग का प्रतिनिधित्व करता है, Sए4कारक ए के चौथे स्तर पर संबंधित परीक्षा परिणामों के योग का प्रतिनिधित्व करता है, अर्थात्:

एसए 1 = P1 + P5 + P9 + P13 = 326 + 732 + 473 + 417 = 1948 (1)

एसए2= P2 + P6 + P10 + P14 = 1631 + 418 +2011 + 1218 = 5278 (2)

एसए3= P3 + P7 + P11 + P15 = 1902 + 1776 + 437 + 1876 = 5991 (3)

एसए4= P4 + P8 + P12 + P16 = 606 + 838 + 1082 +737 = 3263 (4)

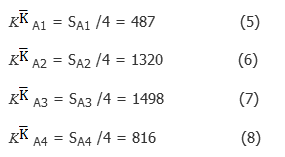

डिवाइड एसए 1, एसए2, एसए3, औरए44 से प्राप्त करने के लिए:

![]() समीकरणों में (5) से (8) गोलाकार संपीड़न शक्ति का प्रतिनिधित्व करता है जब मोल्डिंग दबाव और जोड़े गए पानी की मात्रा व्यापक औसत अर्थ में होती है, और बाइंडर की मात्रा 4%, 5%, 6% और 7% होती है। , क्रमश। कारक बी और कारक सी की गणना के लिए एक ही विधि का उपयोग किया जाता है, और गणना परिणाम तालिका 4 में दिखाए जाते हैं:

समीकरणों में (5) से (8) गोलाकार संपीड़न शक्ति का प्रतिनिधित्व करता है जब मोल्डिंग दबाव और जोड़े गए पानी की मात्रा व्यापक औसत अर्थ में होती है, और बाइंडर की मात्रा 4%, 5%, 6% और 7% होती है। , क्रमश। कारक बी और कारक सी की गणना के लिए एक ही विधि का उपयोग किया जाता है, और गणना परिणाम तालिका 4 में दिखाए जाते हैं:

तालिका 4 परीक्षण के परिणामों का ऑर्थोगोनल विश्लेषण

परियोजना | कारक ए | कारक बी | कारक सी |

एस 1 | 1948 | 2819 | 4818 |

एस 2 | 5278 | 3530 | 4934 |

S3 | 5991 | 4906 | 4850 |

एस 4 | 3263 | 5225 | 1878 |

| 487 | 705 | 1205 |

| 1320 | 883 | 1234 |

| 1498 | 1227 | 1213 |

| 816 | 1306 | 470 |

आर | 1011 | 601 | 764 |

ऑर्थोगोनल परीक्षण में, यदि एक निश्चित स्तर के कारक का परिणामों पर बड़ा प्रभाव पड़ता है, तो मात्रात्मक संबंध को कारक के प्रत्येक स्तर के तहत संकेतकों के व्यापक औसत K के बीच एक बड़े अंतर के रूप में दिखाया जाना चाहिए, इसके विपरीत, यदि अंतर प्रत्येक K के बीच छोटा है। , इसका मतलब है कि कारक मुख्य कारक नहीं है। तालिका में K मान के अनुसार, कारक A, B और C की श्रेणी की गणना इस प्रकार की जाती है:

आरए=1498 - 487 = 1011 (9)

आरबी=1306 - 705 = 601 (10)

आरसी=1234 - 470 = 764 (11)

समीकरणों (9) से (11) तक, यह देखा जा सकता है कि तीन कारकों ए, बी और सी में से, छर्रों की संपीड़ित ताकत को प्रभावित करने वाला मुख्य कारक बाइंडर ए की सामग्री है, इसके बाद कारक द्वारा जोड़े गए पानी की मात्रा है। सी, और कारक बी के गठन के दबाव का छर्रों की संपीड़न शक्ति पर अपेक्षाकृत कम प्रभाव पड़ता है। इसलिए, उच्च संपीड़न शक्ति के साथ छर्रों को प्राप्त करने के लिए, पहला कदम उपयुक्त बाइंडर अनुपात चुनना है।

2.2 परीक्षा परिणामों पर विभिन्न कारकों का प्रभाव

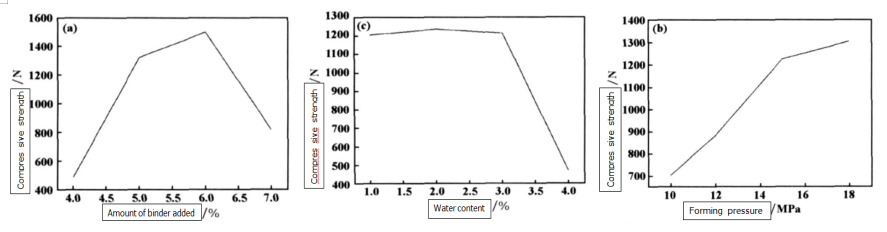

अधिक स्पष्ट रूप से बनाने के बाद छर्रों की संपीड़न शक्ति पर विभिन्न कारकों के प्रभाव का वर्णन करने के लिए, आरेख प्रत्येक कारक और इस कारक के तहत व्यापक औसत संपीड़न शक्ति मूल्य से बना है, जैसा कि चित्र में दिखाया गया है

चित्रा 1 छर्रों की संपीड़न शक्ति पर बांधने की मशीन जोड़ने, मोल्डिंग दबाव और नमी जोड़ने का प्रभाव

यह चित्र 1 से देखा जा सकता है कि शीत-समेकित छर्रों की संपीड़न शक्ति पर विभिन्न कारकों का प्रभाव भिन्न होता है। कंप्रेसिव स्ट्रेंथ पहले बढ़ जाती है और फिर बाइंडर की मात्रा बढ़ने के साथ घट जाती है; मोल्डिंग दबाव में वृद्धि के साथ, परिवर्तन की प्रवृत्ति हमेशा बढ़ रही है, लेकिन वृद्धि छोटी और छोटी है; जब पानी की मात्रा 3% से कम होती है, तो छर्रों की संपीड़ित शक्ति का बहुत कम प्रभाव होता है, और पानी की मात्रा में वृद्धि जारी रहने पर छर्रों की ताकत तेजी से गिरती है।

तालिका 2 और चित्रा 1 के विश्लेषण के आधार पर, यह निर्धारित किया जा सकता है कि इष्टतम स्तर संयोजन ए 3 बी 4 सी 2 है, यानी, ठंड-समेकित छर्रों की संपीड़न शक्ति जब बाइंडर सामग्री 6% है, मोल्डिंग दबाव 18 है एमपीए, और पानी की मात्रा 2% है। उच्चतम, इस संयोजन को किए गए 16 परीक्षणों में शामिल नहीं किया गया था। इसलिए, A3 B4 C2 क्षैतिज संयोजन परीक्षण जारी रखा गया था, और सुखाने के बाद परीक्षण में प्राप्त छर्रों की औसत संपीड़न शक्ति 2723 N थी।

यह परिणाम प्रयोग में अधिकतम मूल्य से अधिक है और इसलिए, प्रयोगात्मक परिस्थितियों में इष्टतम संयोजन है।

3. निष्कर्ष

3.1 कोल्ड-कंसोलिडेटेड पेलेट्स की कंप्रेसिव स्ट्रेंथ पर बाइंडर की मात्रा, मोल्डिंग प्रेशर और जोड़े गए पानी की मात्रा सहित तीन कारकों के प्रभावों का विश्लेषण ऑर्थोगोनल परीक्षणों द्वारा किया गया था। कंप्रेसिव स्ट्रेंथ का सबसे बड़ा प्रभाव होता है, इसके बाद पानी की मात्रा और मोल्डिंग दबाव होता है।

3.2 मोल्डिंग के बाद छर्रों की संपीड़ित ताकत पर बाइंडर का प्रभाव पहले बढ़ना और फिर कम होना है। जब 6% सिरप जोड़ा जाता है, तो मोल्डिंग दबाव और मोल्डिंग के बाद छर्रों की संपीड़न शक्ति के बीच संबंध यह है कि मोल्डिंग दबाव में वृद्धि के साथ, छर्रों की संपीड़न शक्ति लगातार बढ़ जाती है; जब पानी की मात्रा अधिक नहीं होती है, तो छर्रों की ताकत पर इसका बहुत कम प्रभाव पड़ता है। जब सामग्री 3% से अधिक हो जाती है, तो पानी की मात्रा बढ़ने के साथ छर्रों की ताकत तेजी से घट जाती है।

3.3 इष्टतम संयोजन A3 B4 C2 ऑर्थोगोनल परीक्षण की विधि द्वारा प्राप्त किया गया था, अर्थात, बांधने की सामग्री 6% थी, मोल्डिंग दबाव 18MPa था, और पानी की मात्रा 2% थी। इस प्रक्रिया की स्थिति के तहत, छर्रों की औसत संपीड़न शक्ति 2723 एन तक पहुंच सकती है।

1

1