कोयला आधारित डायरेक्ट रिडक्शन आयरन की तकनीक (2)——INMETCO विधि

1. आरएचएफ प्रौद्योगिकी की विकास प्रक्रिया का संक्षिप्त परिचय

मूल परिचय

आरएचएफ लोहा बनाने की प्रक्रिया एक गैर-विस्फोट भट्टी लोहा बनाने की प्रक्रिया है। 1978 में सह में , लिमिटेड द्वारा पहले आरएचएफ के निर्माण के बाद से इसका लगभग 40 वर्षों का इतिहास है। इसकी उत्पत्ति संयुक्त राज्य अमेरिका में हुई, इसे जापान में प्रचारित किया गया और चीन में विकसित किया गया।

आरएचएफ डायरेक्ट आयरन स्मेल्टिंग को INMETCO

विधि में विभाजित किया जा सकता है,ड्रायरॉन विधि,फास्टमेट विधिऔरआईटीकेएम3

प्रक्रियाविभिन्न कच्चे माल की प्रसंस्करण स्थितियों और उत्पाद की गुणवत्ता की आवश्यकताओं के कारण।

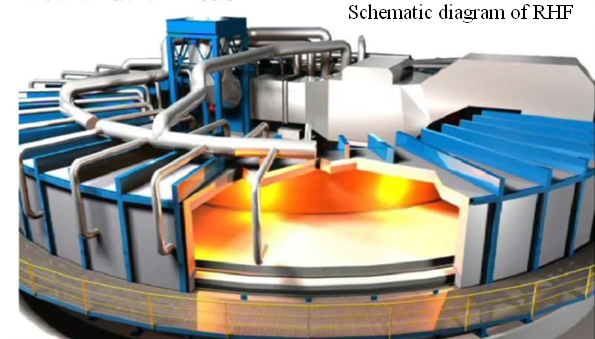

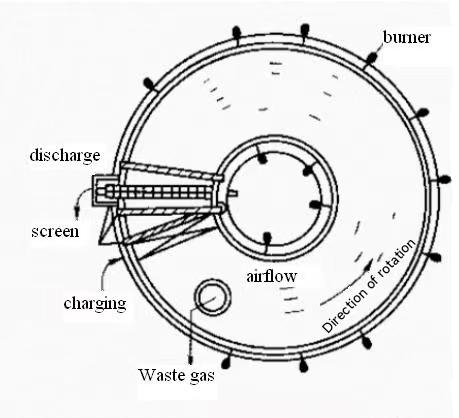

आरएचएफ फर्नेस प्रक्रिया स्टील रोलिंग के लिए उपयोग की जाने वाली सर्कुलर हीटिंग फर्नेस से विकसित हुई है। इसमें एक कुंडलाकार भट्टी और एक घूर्णन भट्टी तल है, और कम की जाने वाली सामग्री समान रूप से भट्टी के तल पर फैली हुई है जो परिधि के साथ घूम सकती है। भट्ठी एक निश्चित और अपेक्षाकृत सीलबंद कुंडलाकार कंटेनर है, और भट्ठी के अंदर और बाहर दीवारों पर गैस बर्नर के कई समूह व्यवस्थित हैं। तापमान नियंत्रण और वातावरण नियंत्रण स्वचालित नियंत्रण वाल्व डिवाइस और विभिन्न क्षेत्रों के अनुसार निगरानी तत्व द्वारा महसूस किया जाता है।

कोल्ड कंसॉलिडेटेड कार्बन पेलेट चार्ज की केवल 1-2 परतें चार्जिंग क्षेत्र से आरएचएफ में लोड की जाती हैं, और चार्ज बिना निचोड़े भट्टी के नीचे घूमता है। इसे पहले प्रीहीटिंग ज़ोन में 1000 ℃ से अधिक गर्म किया गया था, और फिर 1200 ℃ -1400 ℃ के रिडक्शन ज़ोन में 10-20 मिनट के लिए गर्म किया गया था। कमी क्षेत्र में, फ़े

और K, ना

, पंजाब

, Zn

और बोझ में अन्य ऑक्साइड कार्बन युक्त गोली में कार्बन द्वारा स्वयं कम हो जाते हैं। K, ना

, पंजाब

, Zn

और अन्य तत्वों को ग्रिप गैस के साथ गैस के रूप में हटा दिया जाता है। कम धातुकृत छर्रों को ठंडा और ठंडा करने के बाद छुट्टी दे दी जाती है, और उनमें से कुछ को फिर से ऑक्सीकरण किया जाता है, और धातुकरण दर कम हो जाती है। गैस के दहन और प्रतिक्रिया से उत्पन्न ग्रिप गैस चार्ज रोटेशन के विपरीत दिशा में बहती है,

धुएं और धूल से बचने के लिए भट्ठी और घूर्णन तल के बीच एक पानी की सील होती है।

2. INMETCO

विधि

2.1 सरल परिचय

कनाडा में इनको द्वारा विकसित, सालाना 80,000 टन ठोस कचरे से निपटने के लिए 1978 में एलवुड, यूएसए में संयंत्र बनाया गया था। इसका उपयोग अलॉय स्टील स्मेल्टिंग वेस्ट से निकल, क्रोमियम और आयरन को रिकवर करने के लिए किया जाता है। इसकी प्रक्रिया विशेषताएं इस प्रकार हैं: इलेक्ट्रिक फर्नेस ऐश, गैस ऐश और रिड्यूसिंग एजेंट को मिलाने के बाद, 7-13 मिमी के व्यास वाले कार्बन छर्रों को डिस्क पेलेटिटिंग मशीन द्वारा बनाया जाता है। आरएचएफ में कमी के लिए छर्रों को जल्दी से 1300 ℃ तक गर्म किया जाता है, और कटौती की प्रक्रिया में लगभग 12 मिनट लगते हैं। इस बीच, भारी धातु ऑक्साइड कम हो जाते हैं और वाष्पशील हो जाते हैं, और 60% से अधिक Zn

और पंजाब

युक्त समृद्ध जिंक ऑक्साइड राख को कपड़े की थैली धूल संग्रह के माध्यम से एकत्र किया जाता है। डिस्चार्ज पेनल्टी बॉल का तापमान लगभग 1250 ℃ है, और पूरी प्रक्रिया में आवश्यक ऊर्जा विभिन्न वर्गों में ग्रिप गैस के प्रीहीटिंग या गैस के दहन से आती है। सटीक नियंत्रण दहन प्रणाली को यह सुनिश्चित करने के लिए डिज़ाइन किया गया है कि भट्ठी के विभिन्न वर्गों में दहन को कम करने की प्रक्रिया के गर्मी संतुलन के अनुसार नियंत्रित किया जाता है। 5-10% निकल क्रोमियम युक्त इसके डीआरआई

उत्पादों के कारण, इनमेटको

भट्टी को 30 से अधिक वर्षों से सफलतापूर्वक संचालित किया गया है, अच्छे आर्थिक लाभों के साथ, यह संयुक्त राज्य सरकार द्वारा नामित स्टेनलेस स्टील कारखाने का ठोस अपशिष्ट उपचार केंद्र बन गया है।

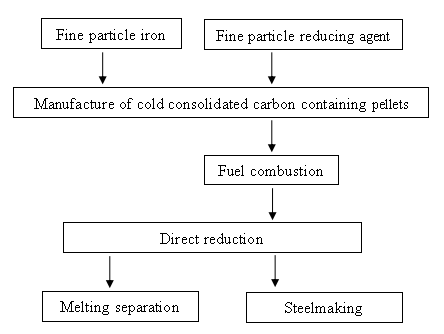

2.2 मूल प्रक्रिया

2.3 INMETCO

विधि की विशेषताएं

;

इस प्रक्रिया की सबसे प्रमुख विशेषता कार्बन युक्त छर्रों का उपयोग है, कोयले या कोक पाउडर को कम करने वाले एजेंट के रूप में, भट्टी के तल पर छर्रों के व्यास के लगभग 3 गुना की समान मोटाई की एक परत।

ईंधन के रूप में प्राकृतिक गैस के साथ, भट्ठी के नीचे से विपरीत दिशा में प्रवाहित करने के लिए उच्च तापमान गैस को भट्ठी में उड़ाया जाता है, और गर्मी को चार्ज में स्थानांतरित कर दिया जाता है। सामग्री की पतली परत के कारण, गोली तेजी से गर्म होती है।

कार्बन युक्त पेलेट में, अयस्क पाउडर और कम करने वाले एजेंट की अच्छी संपर्क स्थिति होती है, उच्च तापमान पर, उच्च गति पर प्रतिक्रिया की गति में कमी, 15-20 मिनट की कमी के बाद, गोली धातुकरण दर 88% -92% तक पहुंच सकती है।