निबासको ब्रिकेटिंग प्लांट

निबासको ब्रिकेटिंग प्लांट

निबासको ब्रिकेटिंग प्लांट को अगस्त 1978 में पूरा किया गया और उत्पादन में लगाया गया। इस लेख में कारखाने के प्रत्येक खंड की प्रक्रिया के प्रवाह का वर्णन किया जाएगा।

1. कच्चे माल समान रूप से संग्रहीत और मिश्रित होते हैं

क्योंकि कच्चे माल के गुणों के परिवर्तन का तैयार उत्पादों की गुणवत्ता पर बहुत प्रभाव पड़ता है, स्टॉक यार्ड में कच्चे माल के भंडारण के दौरान अयस्क को समान रूप से मिलाने के लिए स्टेकर और रिक्लेमेशन का उपयोग किया जाना चाहिए। कच्चे माल के भंडारण यार्ड की भंडारण क्षमता 300,000 टन है।

2. मुस्कराहट और ध्यान केंद्रित करना

शटल बेल्ट कन्वेयर द्वारा गेंद मिल के सामने कच्चे अयस्क को स्वचालित रूप से चार अयस्क गर्तों में उतार दिया जाता है, फिर डिस्क फीडर द्वारा मात्रात्मक रूप से दिया जाता है, और बंद सर्किट के लिए गेंद मिल में प्रवेश करने के लिए पानी का एक निश्चित अनुपात जोड़ा जाता है पीस। प्रत्येक बॉल मिल एक हाइड्रोकार्बन से सुसज्जित है। लगभग 1500cm2 / g के मस्तिष्क सूचकांक के साथ अयस्क पाउडर को 20% की एकाग्रता के साथ अतिप्रवाह के साथ थिकनेस को खिलाया जाता है। केंद्रित अयस्क लुगदी एक मिक्सर के साथ सुसज्जित अयस्क लुगदी टैंक को खिलाया जाता है, इसकी एकाग्रता को एक पंप के माध्यम से लगभग 70% के साथ समायोज्य गति के साथ समायोजित किया जाता है। अयस्क पल्प टैंक के आउटलेट पर, पानी को लगभग 65% तक पतला करने के लिए स्वचालित रूप से जोड़ा जाता है और निर्जलीकरण के लिए भेजा जाता है।

3. निर्जलीकरण और मिश्रण

अयस्क लुगदी को विभिन्न श्रृंखलाओं में 8 डिस्क फिल्टर द्वारा निर्जलित किया जाता है, और लगभग 8% पानी की सामग्री के साथ एक फिल्टर केक बन जाता है, जिसे भंडारण के लिए भंडारण टैंक में भेजा जाता है। यह मात्रात्मक रूप से एक डिस्क फीडर द्वारा दिया जाता है और फिर एक शक्तिशाली मिक्सर और व्हील मिक्सर में एक निश्चित अनुपात के अनुसार पूरी तरह से हाइड्रेटेड चूने के साथ मिलाया जाता है।

4. ब्रिकेटिंग

ब्रिकेट की गुणवत्ता में सुधार करने के लिए, ब्रिकेटिंग के लिए एक डबल क्लोज सर्किट प्रक्रिया अपनाई जाती है। प्रत्येक श्रृंखला के पांच डिस्क पेलेटाइज़र का उपयोग पेलेटाइज़िंग के लिए किया जाता है। फिर, रोस्टर में खिलाए जाने से पहले, छर्रों को सेट रोलर स्क्रीन द्वारा पूरा किया जाता है। अयोग्य छर्रों को वापस किया जाएगा और कुचलने के बाद पेलेटिंग के लिए कच्चे माल के साथ मिलाया जाएगा।

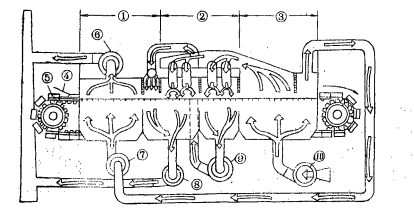

1. सुखाने की बेल्ट

6. ड्राईिंग एग्जॉस्ट फैन 7. ड्रायिंग ब्लोअर 8. एग्जॉस्ट फैन को प्रीहेट करना 9. एग्जॉस्ट फैन को भूनना। ब्लोइंग फैन को 10. कूलिंग ब्लोअर

5. बरसाना

Briquetts आधार सामग्री और बढ़त सामग्री रखी साथ ट्राली के लिए ले जाया, और एक अपेक्षाकृत स्थिर राज्य में हैं कर रहे हैं। ब्लास्ट सूखने, वेंटिलेशन सुखाने और प्रीहीटिंग के बाद, छर्रों को भुना जाता है और लगभग 1350 ℃ में भिगोया जाता है। फिर इसे ट्रॉली पर विस्फोट करके लगभग 150 ℃ तक ठंडा किया जाता है और फिर मशीन की पूंछ से छुट्टी दे दी जाती है, जैसा कि चित्र में दिखाया गया है।

इस प्रक्रिया में लगभग 40 मिनट लगते हैं, और शीतलन अनुभाग के माध्यम से गुजरने वाले उच्च तापमान अपशिष्ट गैस का उपयोग ब्लास्ट सुखाने, प्रीहीटिंग और रोस्टिंग के लिए किया जाता है। इसके अलावा, भुना हुआ खंड से उच्च तापमान अपशिष्ट गैस को परिचालित किया जाता है और सुखाने के लिए निकास की आपूर्ति की जाती है। इस अपशिष्ट गैस के पुनर्चक्रण से ताप वसूली दर में सुधार होता है और ईंधन की खपत में कमी आती है। ट्रॉली की चलने की गति को छर्रों की खिला मात्रा के अनुसार स्वचालित रूप से नियंत्रित किया जा सकता है, और भट्ठी में तापमान और दबाव भी स्वचालित रूप से नियंत्रित किया जा सकता है, इसलिए समाप्त ब्रिकेटअच्छी गुणवत्ता है। यहां तक कि अगर कच्चे माल के गुणों में परिवर्तन होता है, तो तापमान और वायु मात्रा को समायोजित करके उपयुक्त संचालन किया जा सकता है। इसके अलावा, ट्रॉली पर रखी गई आधार सामग्री और किनारे की सामग्री का उपयोग गर्मी भंडारण परतों के रूप में किया जाता है, जो गर्मी वसूली के लिए फायदेमंद होते हैं, छर्रों में गर्मी भार के समान वितरण में सुधार करते हैं, और ट्रॉली के गर्मी इन्सुलेशन संरक्षण को मजबूत करते हैं। भले ही दुर्घटनाओं के कारण हरे रंग की गेंदों की आपूर्ति बाधित हो, उपकरण के निरंतर संचालन को सुनिश्चित करने के लिए पूरे ट्रॉली को भरने के लिए छर्रों के बजाय बिस्तर सामग्री का उपयोग किया जा सकता है। इस प्रकार, ट्रॉली के अधिक गर्म होने और भट्टी को बुझाने के कारण आग रोक सामग्री को क्षतिग्रस्त होने से बचाया जा सकता है, और छर्रों को आसानी से संचालित करने के लिए पुनः लोड किया जा सकता है।