इलेक्ट्रिक स्टीलमेकिंग (3) में उपयोग के लिए डायरेक्ट रिड्यूस्ड आयरन (डीआरआई ) को बढ़ाना

डीआरआईगलन

स्टीलमेकिंग के लिए डीआरआई को और बढ़ाने के लिए, इसे पिघलाकर पिग आयरन या गर्म धातु में परिवर्तित किया जा सकता है। उद्योग में ऐसी मौजूदा प्रक्रियाएँ हैं जो डीआरआई

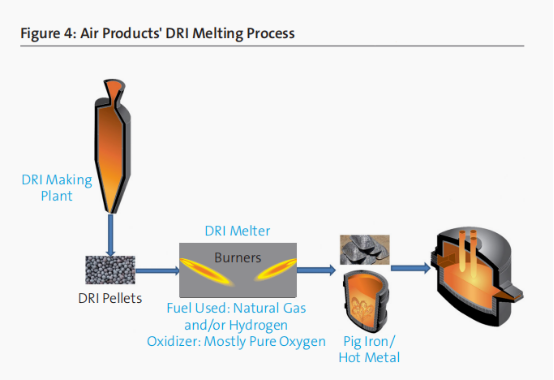

को गर्म धातु में बदलने के लिए जलमग्न चाप भट्टियों जैसी भट्टियों में विद्युत ऊर्जा का उपयोग करती हैं। एयर प्रोडक्ट्स की नई डीआरआई मेल्टिंग प्रक्रिया इस मेल्टिंग को पूरा करने के लिए इलेक्ट्रिक पावर के स्थान पर ऑक्सी-ईंधन दहन का उपयोग करती है। चित्रा 4 एक प्रक्रिया आरेख प्रदान करता है।

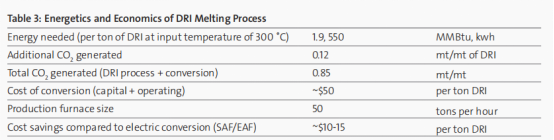

यह कल्पना की गई है कि शाफ्ट भट्टी द्वारा उत्पादित डीआरआई, दूसरे चरण में, ऑक्सी-ईंधन से चलने वाली भट्टी के अंदर पिघलाया जाएगा ताकि उत्पादन किया जा सके।कच्चा लोहाया गर्म धातु जिसका उपयोग स्टीलमेकिंग में किया जा सकता है। फर्नेस को कम से कम अतिरिक्त सीओ के साथ प्राकृतिक गैस और/हाइड्रोजन का उपयोग करके चलाया जा सकता है2 ;प्रक्रिया से उत्सर्जन। तालिका 3 वायु उत्पादों की डीआरआई पिघलने की प्रक्रिया से संबंधित महत्वपूर्ण पैरामीटर दिखाती है।

पिघलने के लिए डीआरआई के प्रति टन ~2 एमएमबीटीयू ऊर्जा की आवश्यकता होती है, जिससे अतिरिक्त 0.12 एमटी कार्बन डाईआक्साइड निकलती है2 प्रति मीट्रिक टन डीआरआई पिघल गया। दहन मार्ग के माध्यम से रूपांतरण की लागत ~ $ 50/टन डीआरआई होने का अनुमान है, जो कि रूढ़िवादी गणना से ~ $ 10-15/टन डीआरआई कम होगा जब बिजली पिघलने के मार्ग की तुलना में। ऑक्सी-ईंधन बर्नर से लैस एक साधारण बॉक्स-प्रकार भट्ठी डिजाइन का उपयोग करते हुए प्रस्तावित प्रक्रिया निरंतर होगी। डीआरआई एक छोर से लावा के साथ प्रवेश करेगा और दूसरे छोर से गर्म धातु निकाली जाएगी।

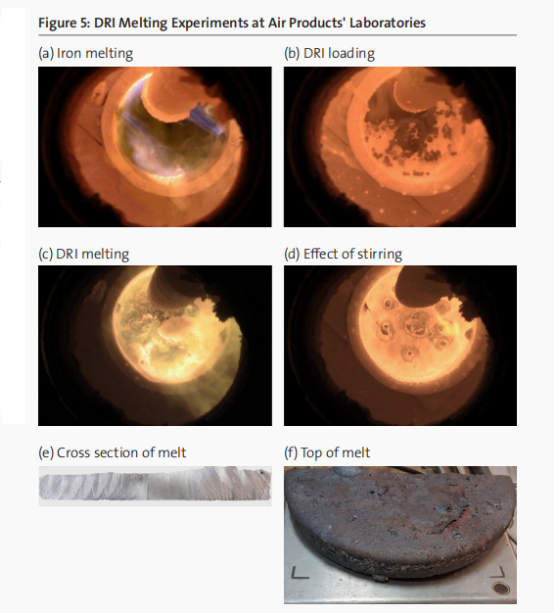

इस प्रस्तावित प्रक्रिया की प्रारंभिक जांच के परिणाम चित्र 5 में दिखाए गए हैं। प्रयोगशाला प्रयोगों में, डीआरआई को एक्रुसिबल में ऑक्सी-ईंधन बर्नर का उपयोग करके पिघलाया जाता है। एवातावरण को कम करनाबर्नर को संशोधित करके पिघली हुई सतह पर बनाया जाता है। पिघलने के बाद, तरल धातु को निष्क्रिय वातावरण में ठंडा किया जाता है और फिर उपस्थिति और रसायन शास्त्र के लिए विश्लेषण किया जाता है। जैसा कि चित्र 5e और चित्र 5f में दिखाया गया है, ठंडा करने के बाद, एक साफ लोहे का क्रॉस सेक्शन प्राप्त होता है। इन प्रारंभिक पिघलने के प्रयोगों में, ऑक्सी-ईंधन बर्नर के कारण लोहे का न्यूनतम ऑक्सीकरण देखा गया। मिश्रण और गर्मी हस्तांतरण को बढ़ाने के लिए गैस सरगर्मी कार्यरत है। पुनर्प्राप्त स्लैग वजन (पुनर्प्राप्त उत्पाद वजन का ~ 2%) चार्ज गैंग वजन के साथ अच्छी तरह से मेल खाता है, जिससे यह निष्कर्ष निकाला जा सकता है कि पिघलने के दौरान न्यूनतम अतिरिक्त स्लैग का उत्पादन होता है।

निष्कर्ष

इस पत्र में उल्लिखित दो उपन्यास दृष्टिकोण इलेक्ट्रिक स्टीलमेकिंग में उपयोग के लिए डीआरआई को बढ़ाने का अवसर प्रस्तुत करते हैं।

डीआरआई प्रीहीटिंग के लिए उत्पादकता और दक्षता में वृद्धि प्रदान करता हैईएएफकम अतिरिक्त सीओ के साथ2 ;पदचिह्न। मौजूदा कन्वेयर फीड सिस्टम को प्रीहीटिंग फर्नेस का उपयोग करने के लिए अनुकूलित किया जा सकता है। तकनीकी व्यवहार्यता परीक्षण प्रत्यक्ष ज्वाला टकराव के कारण कोई या न्यूनतम ऑक्सीकरण नहीं दिखाते हैं। इस प्रक्रिया के विकास के लिए अगला कदम लैब सिस्टम को बढ़ाना है, और एक मिनी मिल में सिस्टम का फील्ड परीक्षण करना है। डीआरआई मेल्टिंग ऑक्सीफ्यूल दहन के उपयोग को एक कदम आगे ले जाता है। यह प्रक्रिया ब्लास्ट फर्नेस से कच्चा लोहा प्राप्त करने का विकल्प प्रदान करती है।

डीआरआई पिग आयरन में परिवर्तित ईएएफ में इस्पात निर्माण के लिए कुंवारी लोहे का एक उच्च मूल्य स्रोत प्रदान करता है जिससे उत्पादकता और दक्षता में सुधार होता है। यह प्रक्रिया, डीआरआई उत्पादन के साथ मिलकर, सीओ के आधे से भी कम पर पिग आयरन का उत्पादन करने के लिए ब्लास्ट फर्नेस मार्ग से सीधे प्रतिस्पर्धा कर सकती है।2 ;उत्सर्जन। तकनीकी व्यवहार्यता परीक्षणों से पता चलता है कि डीआरआई को अच्छी उपज के साथ ऑक्सी-ईंधन दहन का उपयोग करके पिघलाया जा सकता है। प्रक्रिया के लिए अनुकूल आर्थिक और पर्यावरणीय पैरामीटर अवधारणा की आगे की जांच की गारंटी देते हैं।